► Fórmulas de esmaltes de 1230ºC (cono 7)

Transparente:

feldespato 70%

carbonato de calcio 15%

arcilla tinkar 15%

ox. de zinc 10%

Caramelo:

feldespato 70%

carbonato de calcio 15%

arcilla tinkar 15%

ox. de zinc 10%

manganeso 5%

moteado rojizo:

feldespato 40%

cuarzo 30%

carbonato de calcio 20%

arcilla inkar 10%

ox. de titanio 5%

ox. de hierro 8%

moteado azul (esmalte con pequeñas motas en diferentes tonos de azules, el secreto: no morterearlo tanto)

feldespato 40%

cuarzo 30%

carbonato de calcio 20%

arcilla tinkar 10%

ox. de titanio 5%

ox. de cobalto 2%

► Curvas de temperatura

Curva de temperatura en bizcochado: entre 980º y 1020ºC

La cochura del bizcocho siempre va con templado, pues llevar lentamente el horno durante la primer hora hasta los 130º C hace que se evapore la humedad que puedan contener las piezas, un ascenso rápido provocaría el estallido de las mismas.

Luego, las arcillas sufren durante la cocción el más importante cambio entre los 300º y 900º

• a los 300º C, se elimina el "agua química" la que se encuentra en las moléculas de la arcilla, y se comienza a sintetizar, las moléculas de la arcilla se unen y toman resistencia mecánica.

• Entre los 400º y 700º C se queman las sustancias orgánicas que pudiera contener.

• a partir de los 800º C toma el nombre de bizcocho, adquiere otra dureza y resonancia.

podemos cocinar en una sola cocción piezas de arcilla con engobes o pátinas.

Curva de temperatura esmaltado en baja: entre 1020 y 1040º C. No hace falta temple, pues las piezas ya están bizcochadas.

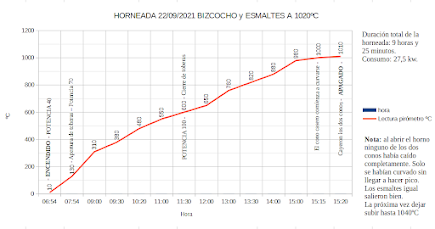

Curva de temperatura con bizcochado y esmaltado:

(piezas crudas y piezas cocidas con esmalte)

Curva de temperatura esmaltes y loza a media y media-alta (de 1160-1180-1200ºC). Ejemplos:

Técnica de remojo para esmaltado:

cuando el horno alcance los 900º C, la técnica consiste en mantener el horno en esta temperatura por el lapso de unos 15-20 minutos (meseta a 900ºC) para que madure el esmalte (correcta fundición)

si uno espia por el ojo del horno (obvio con lentes protectores), puede observar cuando el esmalte alcanza la temperatura de fusión que empieza una metamorfosis, burbujea, chisporrotea, puede durar desde unos segundos a varios minutos para luego volver a plancharse y tomar consistencia vítrea.

Técnica de remojo para esmaltado a la temperatura final:

Cuando el horno alcance la temperatura final y vemos que el cono que hemos colocado ha caído, la técnica consiste en mantener el

horno en esa temperatura por el lapso de unos 15-20 minutos más antes de apagarlo, (meseta a la temperatura final) para que los esmaltes terminen de acomodarse y plancharse sobre la pieza.

Según el punto de fusión tenemos:

1) de 900 a 1100ºC: terracotas (arcillas con óxido de hierro), lozas blandas y arcillas blandas

2) de 1100 a 1200º: loza tierra

4)de 1200 a 1300 ºC: Gres

3) de 1300 a 1450 ºC: porcelanas

*Las pastas más duras estarán en el correcto bizcochado a los 1350ºC aprox.

*si cocinamos una arcilla de bajo punto de fusión a altas temperaturas se desmorona.

Usos:

Terracotas y arcillas blandas:

alfarería

modelado

esculturas y

objetos

Loza tierna:

tazas

platos

utensilios de uso diario

Gres:

pisos

baldosas

azulejos

alfarería

Porcelanas blandas:

sanitarios empotrables (jaboneras, toalleros)

Porcelanas finas: (translúcidas)

vajillas

Lozas duras o gres:

bañeras

lavatorios

bidets

inodoros

► Alfarería prehispánica bonaerense

link a los archivos ►►

Esto que traté de recrear amasando el barro de la zona y haciendo cacharros para luego cocerlos en el horno de pozo, supongo que es cómo lo hacían antiguamente, aquí, mi muestra: barro de la zona, con engobes rojos y negros, bruñido de la pieza, recreando con incisiones los diseños geométricos de vasijas encontradas en el Parque Costero del Sur. La escasez de madera para leña en la zona supongo debe haber sido abrumadora, ya que solo crecen matorrales achaparrados y arbustos autóctonos, podemos incluir madera de "tala" quizás... que algunos afirman que era muy abundante...

La foresta que ahora vemos, llegó junto con los colonizadores.

► Horno de pozo para cerámica

Luego puse a secarlo y la pasta conseguida me resultó casi imposible de modelar, imposible de secar, imposible todo.

Luego puse a secarlo y la pasta conseguida me resultó casi imposible de modelar, imposible de secar, imposible todo.  Lo que aquí vemos son trabajos con barro puro de Punta Indio y barro con un 10% de arena.

Lo que aquí vemos son trabajos con barro puro de Punta Indio y barro con un 10% de arena.

Y de paso fui haciendo otras piezas sabiendo que las iba a cocinar en el futuro horno de pozo

Y de paso fui haciendo otras piezas sabiendo que las iba a cocinar en el futuro horno de pozo

Pero bueno, ahora vamos al proyecto de hacer una quema de pozo:

Santi hacía como 15 días ya había hecho el pozo en la tierra, de unos 0,60 por 0,90 de largo por unos 0,30 mts. de profundidad...

Junté para la yesca algunas piñas de pino, un poco de bosta (guano, caca) de vaca seca (no más de una bosta de una sola vaca y coloqué a los costados un par de troncos (no muy grandes) de tala (árbol de madera de poco valor comercial, poco calórico y espinoso que se da bien por estas pampas), algunas ramitas finitas y algo de carbón (pero casi nada de los 10 kilos que había comprado para hacer la quema), coloqué un par de barras de hierro para que no se cayera la parrilla sobre las piezas y a modo de tiraje coloqué en uno de sus bordes un caño de unos 40 cm. apoyado sobre el fondo en diagonal.

Junté para la yesca algunas piñas de pino, un poco de bosta (guano, caca) de vaca seca (no más de una bosta de una sola vaca y coloqué a los costados un par de troncos (no muy grandes) de tala (árbol de madera de poco valor comercial, poco calórico y espinoso que se da bien por estas pampas), algunas ramitas finitas y algo de carbón (pero casi nada de los 10 kilos que había comprado para hacer la quema), coloqué un par de barras de hierro para que no se cayera la parrilla sobre las piezas y a modo de tiraje coloqué en uno de sus bordes un caño de unos 40 cm. apoyado sobre el fondo en diagonal. Tenía unas brasas encendidas del asado del mediodía, los junté con la pala y las arrojé dentro del pozo... no sé si es la seca que hay que no hizo falta que me agachara a meterle un fósforo... Mientras tanto colocamos las piezas al borde del pozo como para que se vayan templando...

Tenía unas brasas encendidas del asado del mediodía, los junté con la pala y las arrojé dentro del pozo... no sé si es la seca que hay que no hizo falta que me agachara a meterle un fósforo... Mientras tanto colocamos las piezas al borde del pozo como para que se vayan templando... Una vez más o menos templadas y cuando agarró bien el fuego, con una pinza las fui colocando dentro del pozo... al toque un jarrón me explotó y se desculó. lo saqué para que no hiciera estropicios... Santi ayudó colocando más carbón...

Una vez más o menos templadas y cuando agarró bien el fuego, con una pinza las fui colocando dentro del pozo... al toque un jarrón me explotó y se desculó. lo saqué para que no hiciera estropicios... Santi ayudó colocando más carbón... Si, a esperar pero no tanto, el barro de arriba de la parrilla se entró a resquebrajar mal y por un momento hasta salían llamas... al final recurrí a las asaderas que había en la cocina de la casa, más barro y más ladrillos... todo vale.

Si, a esperar pero no tanto, el barro de arriba de la parrilla se entró a resquebrajar mal y por un momento hasta salían llamas... al final recurrí a las asaderas que había en la cocina de la casa, más barro y más ladrillos... todo vale. Más o menos el tema lo controlamos. No estuvo mal. pensemos en los indios cómo se la rebuscaban y no tenemos más nada que decir.

Más o menos el tema lo controlamos. No estuvo mal. pensemos en los indios cómo se la rebuscaban y no tenemos más nada que decir. El horno alcanzó su temperatura máxima a eso de las 23:00 hs. (lo habíamos encendido a las 15:30 hs.) y los hierros de la parrilla estaban a esa hora naranjas y por algunos resquicios se podían ver las piezas incandescentes (las fotos no salieron, pero hubiera estado bueno mostrarlas).

Pasadas las 24 horas desde el encendido del fuego, aún el pozo era imposible tocarlo, por el tiraje aún podía verse las brasas encendidas... resignados, dejamos pasar otras 24 horas para destaparlo...

por ser la primera vez... bastante bien

por ser la primera vez... bastante bien

Conclusiones:

Conclusiones:*Demasido pozo para la cantidad de piezas que teníamos, no eran más de 20 y casi todas chicas. Hubieran entrado muchas más, pero bueno, era la primer prueba.

*De gasto de combustible tuve unos $ 23.- (unos Us$ 7.-) que fueron los 10 kilos de carbón y los 4 kilos de madera de quebracho (esas bolsas que se venden para hacer asado en las verdulerías)

*Los tiempos de cocción fueron más largos, en contra de lo que muchos afirman que en 4 -5 horas tenés hecha la cochura. Ya lo dije más arriba, la temperatura máxima la alcanzó a las 8 horas de encendido. lamento no haber puesto varios conos para testear hasta dónde llegaba. lo voy a hacer en la próxima.

*No se ennegrecieron las piezas porque todo el tiempo dejé el tiraje abierto. (mi miedo era que se apagara el fuego) por lo tanto no le hice quema de reducción.

*En total se partieron cuatro piezas, salvo el jarrón, las otras eran pequeñas piezas macizas. investigaré sobre lo que pasó. y la fuente rajada supongo que fue cuando estalló el jarrón y una parte pegó en la misma. aclaro que el jarrón sólo tenía unos 5 días de secado (de seguro adentro estaba húmedo).

*Ninguna pieza fue hecha con chamote. fueron construídas con barro de la zona, otras con pasta de baja y Paula tenía una pasta que le habían regalado vaya uno a saber su fómula. El barro de la zona es casi inmanejable y se pegotea por todos lados. Como engobe sirvió bastante bien si la pieza es bruñida, sin bruñir queda arenoso.

Muestras de barro:

Linda experiencia. La voy a repetir el año que viene o cuando vuelva a Punta Indio, el tema es que se necesitarían por lo menos unas 36 horas de tiempo.

© Vero